Comarch IoT MES

Comarch IoT MES

Sistema di gestione avanzata della produzioneSoluzione software che incrementa

l’efficienza della produzione e l’OEE

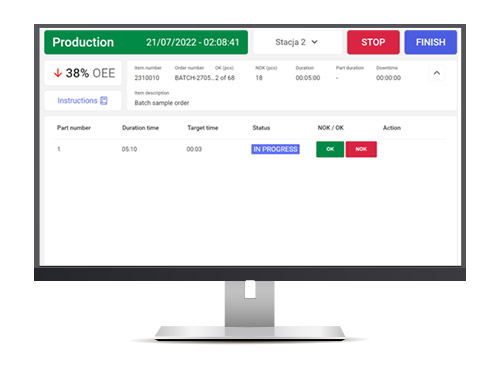

Lo Schermo touch a disposizione dell’operatore mostra le informazioni indispensabili riguardanti gli ordini di produzione realizzati, le operazioni e l’indice OEE attuale. Consente di pianificare i fermi e generare report riguardanti lla produzione corrente o i controlli della qualità eseguiti. I dati possono essere introdotti anche manualmente tramite lo schermo tattile, la tastiera collegata o tramite lo scanner dei codici.

L’indice OEE (dall’inglese: Overall Equipment Effectiveness: efficienza complessiva della risorsa produttiva) è uno dei coefficienti più importanti utilizzati per la misurazione dell’efficienza della produzione. L’OEE è il prodotto di tre fattori: disponibilità, qualità ed efficienza della produzione. L’analisi dell’indice OEE consente di rilevare cosiddette “strozzature” che limitano l efficienza delle macchine o delle linee produttive. Indica anche le aree della produzione in cui si verificano le perdite.

Calcola l’OEE, definisci e traccia i KPI chiave per aumentare l’efficienza della tua produzione!

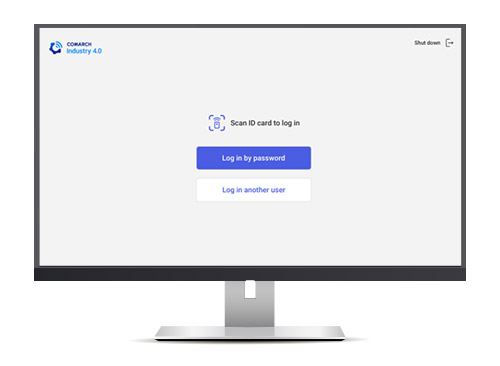

L’accesso all’applicazione viene effettuato con l’utilizzo del nome utente e della password oppure della carta di accesso. L’accesso a macchine particolari è limitato dal un sistema di autorizzazioni che verifica e controlla automaticamente che l’operatore della macchina sia in possesso delle autorizzazioni adeguate e che sia appropriatamente addestrato, come richiesto per poter svolgere una data funzione.

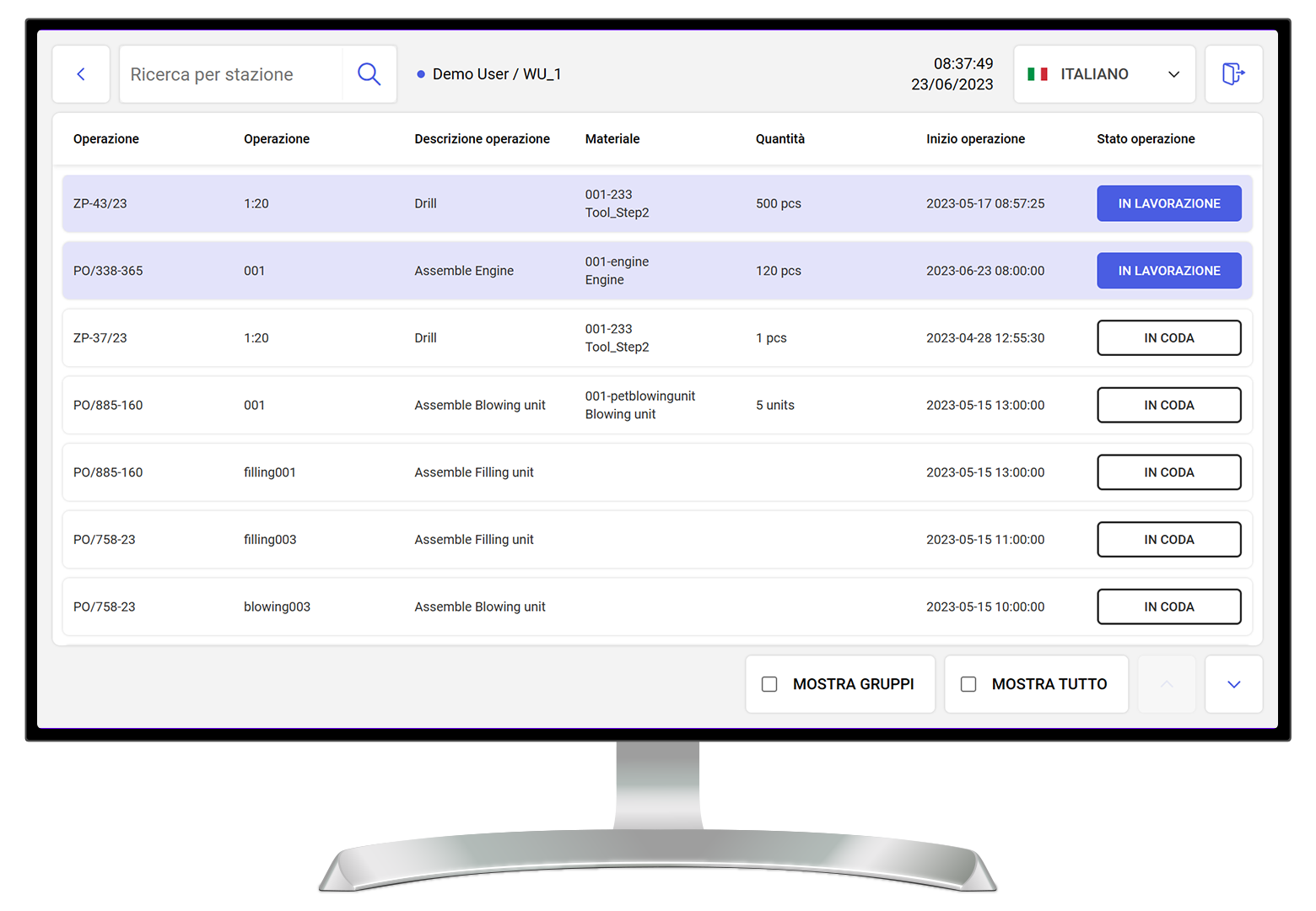

Grazie allo scambio digitale di dati, l’operatore può selezionare nel pannello dell’applicazione MES l’ordine di produzione pianificato per lui. Prima di cominciare il lavoro è possibile visualizzare le informazioni riguardanti l’ordine, come il numero di pezzi da produrre o la durata dell’operazione.

A questo punto si può decidere se cominciare l’attrezzaggio o passare direttamente alla produzione. L’operatore sceglie da solo l’operazione da eseguire tra tutte le operazioni assegnate. Oppure è possibile pianificare prima l’ordine delle operazioni grazie a sistemi APS esterni.

(non è chiaro, quindi serve un altro software per fare questa cosa? Il nostro MES non lo fa?)

Il sistema si connette in modo permanente con le macchine per leggere segnali condivisi (come lo stato e il tempo di lavoro), gli alert o il numero di pezzi fabbricati. In questo modo possiamo ottenere, dati affidabili riguardanti lo stato di un ordine di produzione in tempo reale.

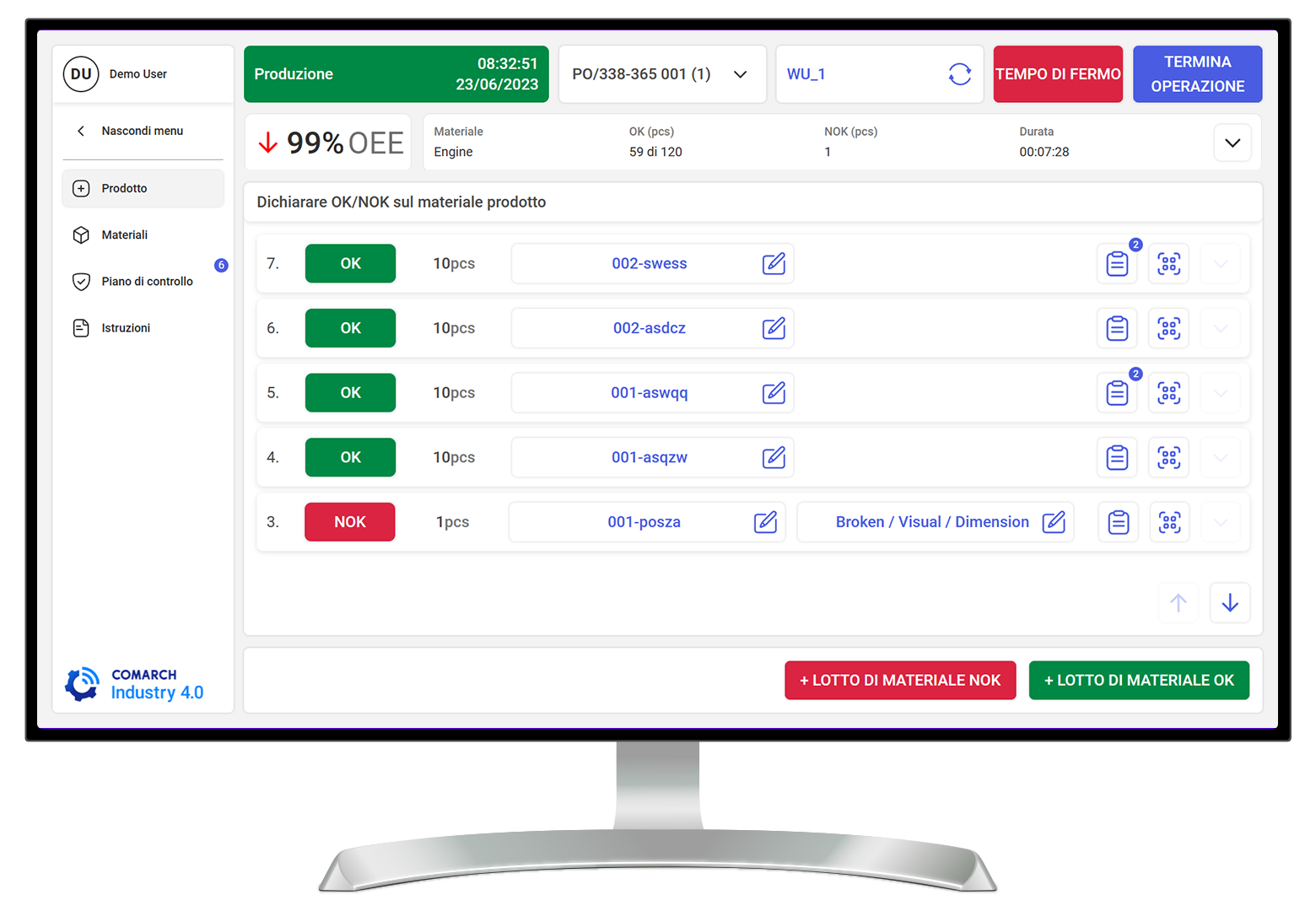

L’integrazione con il sistema ERP consente di tracciare e controllare i materiali utilizzati. La dichiarazione delle quantità dei prodotti fabbricati avviene in modo automatico grazie ai dati comunicati dalla macchina, o manualmente tramite il pannello di produzione.

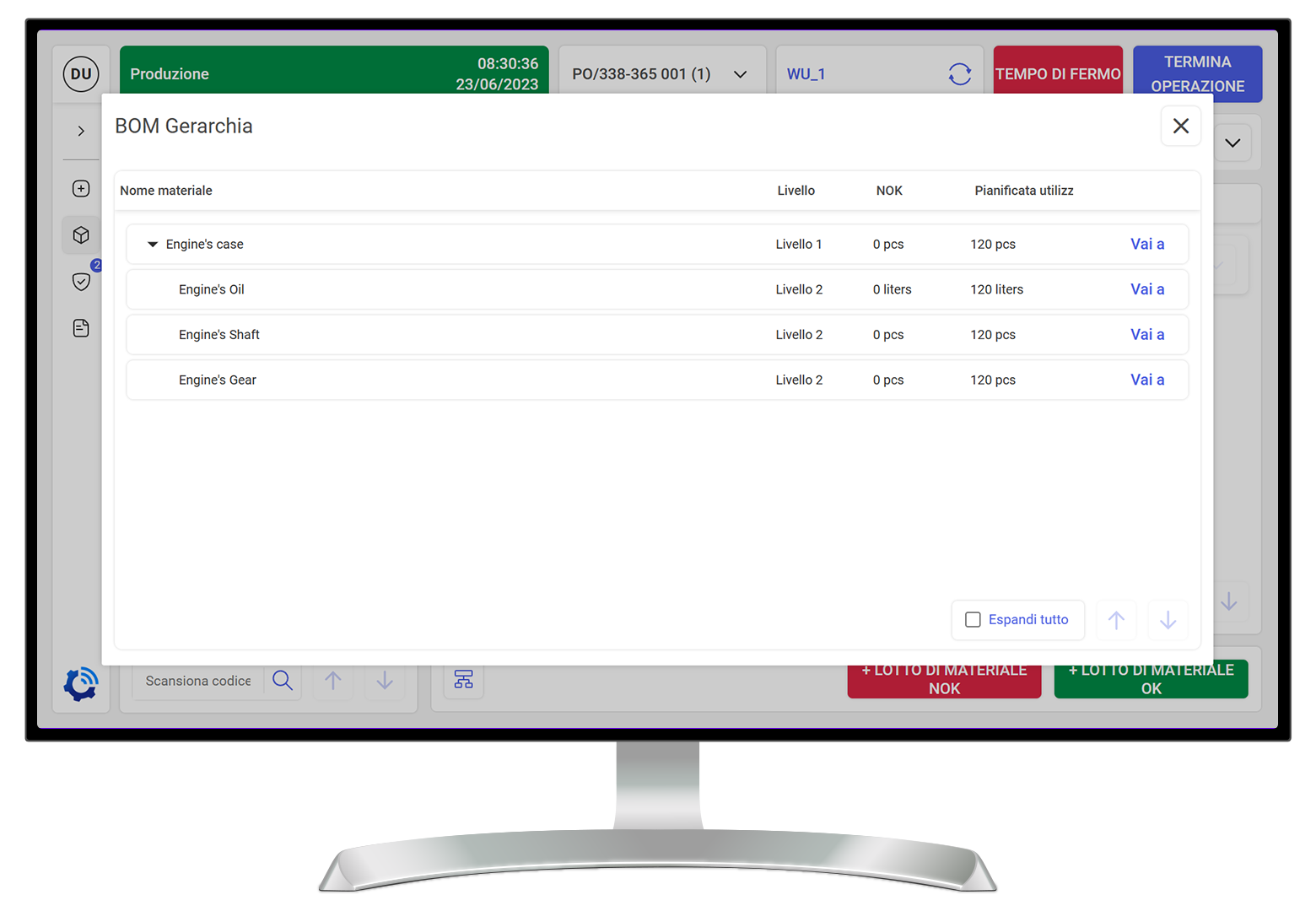

Il lavoratore può visualizzare l’elenco dei materiali (BOM) assegnatoi all’operazione in corso e dichiarare l’utilizzo di particolari materiali e fabbricati non conformi. Tutto ciò consente di monitorare la quantità e la qualità del materiale utilizzato.

Piani di controllo permettono il monitoraggio continuo della qualità e di eliminare i prodotti non conformi, abbassando in modo significativo i costi di produzione. L’integrazione di MES con i sistemi QMS e la digitalizzazione dei piani di controllo consentono di eliminare lla documentazione cartacea guidando l’operatore in modo semplice nello svolgimento delle sue attività.

L’operatore preme il pulsante che avvia la lettura automatica della misurazione dall’apparecchio, senza la necessità di effettuare l’operazione manualmente.

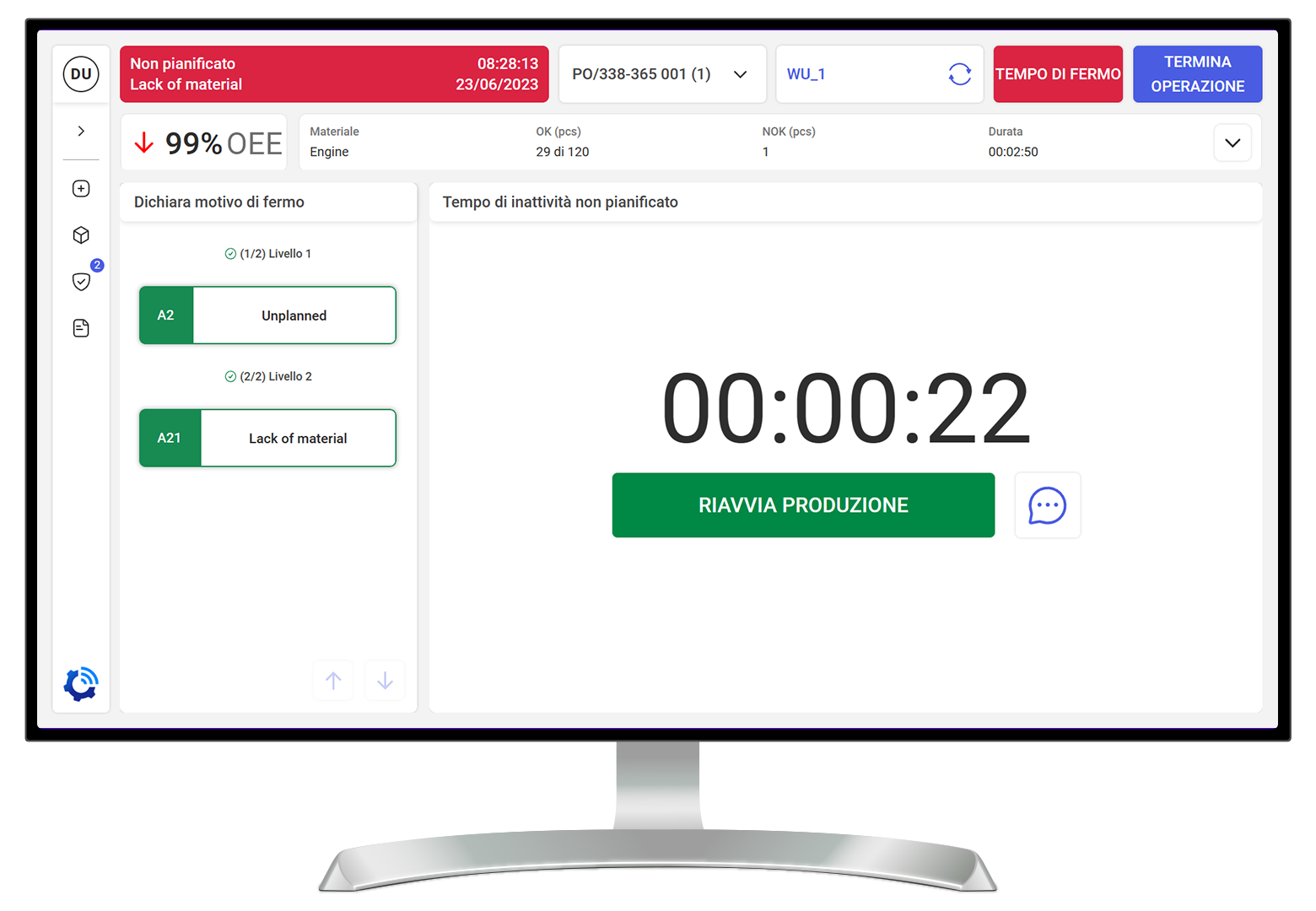

Un fermo della macchina può essere registrato in modo automatico (grazie al segnale proveniente dalla macchina) o in modo manuale, tramite l’interazione tra l’operatore e il sistema.

L’operatore può selezionare la causa del fermo specificando se si tratta di una pausa programmata o non programmata inserendo il motivo. Il fermo può terminare automaticamente o manualmente e la cronologia degli eventi viene mantenuta nel database.

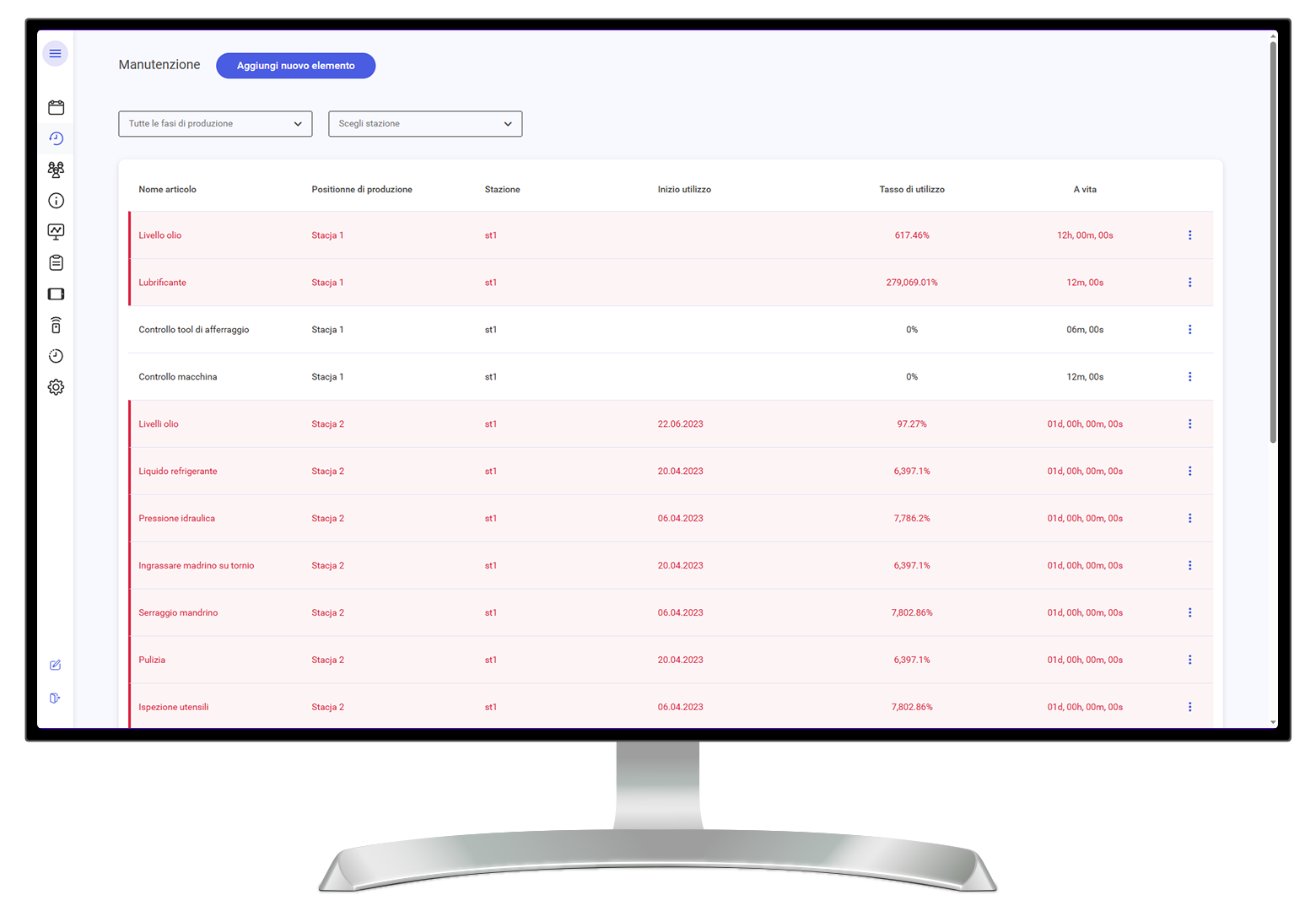

Il modulo responsabile per la manutenzione consente di assegnare a ogni macchina le attività di manutenzione periodiche, indicando gli intervalli di tempo e il calcolo delle ore di lavoro necessarie per l’esecuzione delle attività.

Le informazioni sullo stato attuale sono disponibili nel pannello di produzione e nel backoffice del sistema. Notifiche automatiche ricordano ai lavoratori lla necessità di eseguire le attività di manutenzione.

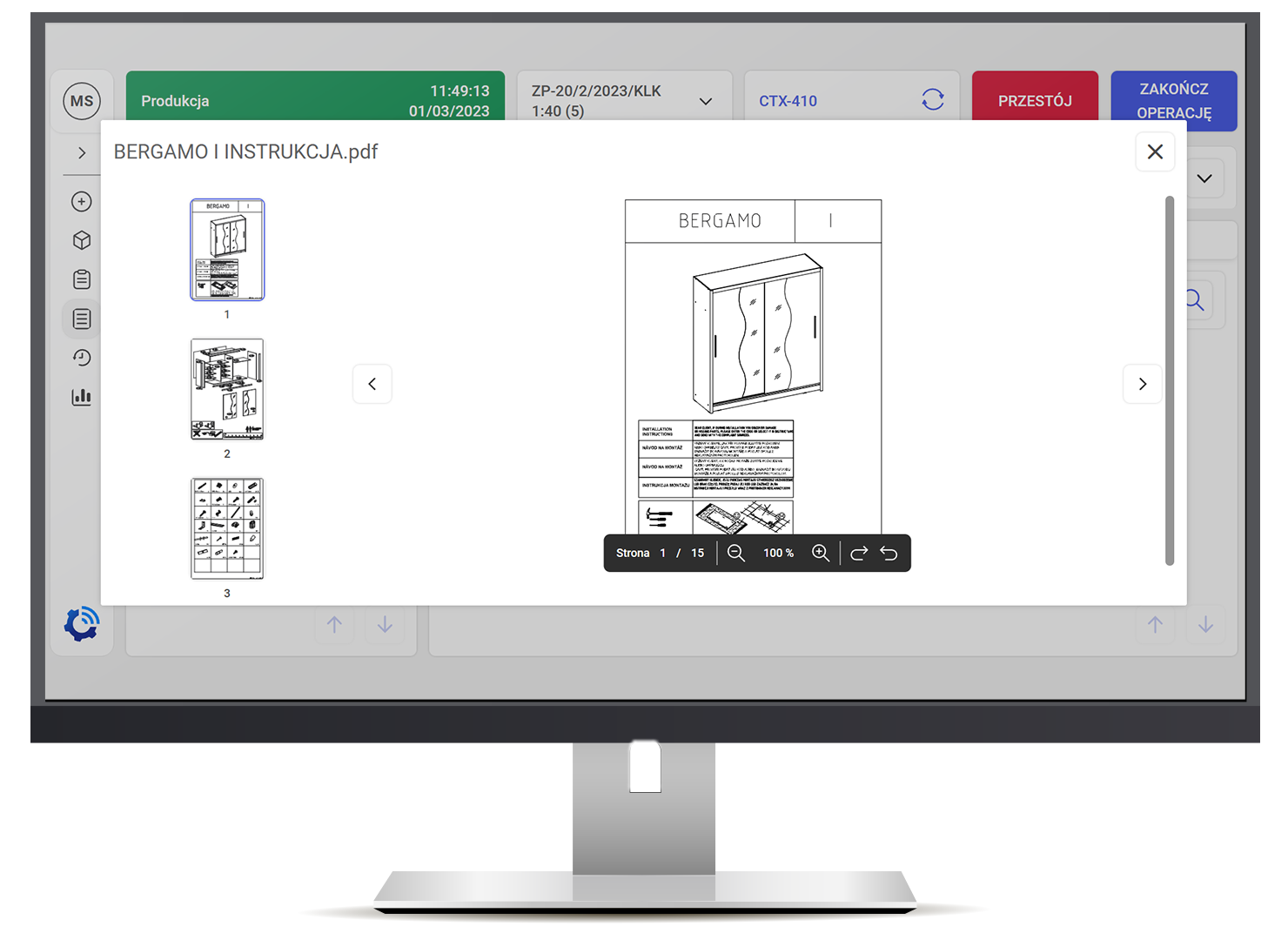

All’interno del pannello dell’applicazione l’operatore può visualizzare allegati utili all’attività come ad esempio i disegni tecnici e i file con le istruzioni riferite a una data postazione di lavoro o all’operazione selezionata.